| 곰팡이의 신산업 소재화 기술 | |

|---|---|

| Date 2021-10-03 18:13:11 |

|

교수

경상국립대학교 생명과학부, 바이오의료빅데이터학과

rohyeon@gnu.ac.kr

1. 서론

화석연료는 산업혁명의 동력원으로 인류역사에 등장한 이후, 인간생활에서 중요한 에너지원이자 물질생산의 원료로 사용되고 있다. 그러나, 산업발전과 인구증가에 따라 물질의 수요-공급이 폭발적으로 증가하면서, 인류는 화석연료의 남용에 따른 자원 고갈과 환경파괴라는 두 가지 위험요소에 직면하게 되었다. 때문에 화석연료의 사용을 최소화하는 친환경적 에너지원의 확보와 물질의 효율적 순환을 위한 새로운 재활용법 개발, 파괴된 환경의 복원기술 개발이 지속가능한 미래를 여는 핵심적인 과제가 되었다. 더구나 지구온난화 저지라는 당면과제 앞에 제시된 2030년 탄소배출량 30% 감축, 2050년 탄소중립 목표의 달성을 위해서는 화석연료를 제외한 가용한 모든 자원의 물질소재화가 절실히 필요한 시점이 되었다 [1].

곰팡이는 동물, 식물과 함께 생태계를 이루는 3대 진핵생명체이며, 생태계의 1차분해자로서 이산화탄소와 식물바이오매스간 탄소순환의 핵심연결고리이다. 산업적으로 곰팡이들은 버섯과 같이 주요 식용작물로 재배되거나 발효식품제조, 항생제 및 효소생산 등 전통생물산업에 활용되어 왔으나, 최근 들어서는 곰팡이의 영영학적인 특성과 물리적인 특성들을 활용하여, 새로운 친환경 산업소재로 개발하고자 하는 연구가 진행되고 있다. 이 글에서는 곰팡이의 새로운 산업소재화 연구동향을 소개하고자 한다.

2. 본론

인류는 10,000년 전 진행되었던 동물의 가축화를 통하여 식량 (단백질)과 물질을 획득해 왔으나, 농업생산은 온실가스배출의 10%이상을 차지하고 있으며 아마존유역 숲 파괴의 70%가 축산농장 설치 때문일 정도로 직간접적으로 온실가스 증가 및 환경파괴의 원인이 되고 있다. 식량생산과정에서 발생하는 온실가스량을 이산화탄소량 (CO2·eq)으로 환산한 탄소발자국 (carbon footprint)을 비교하면 양고기 39, 소고기 27, 돼지고기 12 kg CO2·eq/kg으로, 곡물이나 버섯의 탄소발자국 1-4 kg CO2·eq에 비하여 가축을 통한 단백질의 생산이 온실가스배출 측면에서 매우 불리한 방법임을 알 수 있다 [2]. 따라서, 기존 축산기반의 단백질원 및 동물성 가죽 생산을 대체하는 신산업기술의 개발이 필요하다.

2.1. 곰팡이의 2차 가축화 (secondary domestication): 대체육 개발 현황

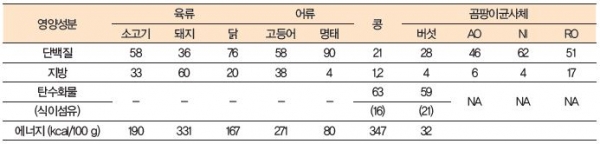

합성생물학, 대사공학, 생물정보학, 스마트 기술 (3D 프린팅, 스마트팜)등 새로운 산업기술의 도입으로 동물성 단백질을 대체하는 새로운 단백질공급원들의 생산이 검토되고 있으며, 생산성의 향상을 통하여 2030년 까지 미국의 쇠고기 및 유제품 산업이 50% 이상 감소하여 축산업은 급격히 붕괴할 것으로 예측되고 있다 [3]. 이러한 대안기술로는 동물세포 배양육 (네덜란드 Mosa Meat, 미국 Memphis Meat 등), 식물성 대체육 (미국 Beyond Meat, 미국 Impossible Food 등) 이 개발되고 있다. 그러나, 동물세포 배양육의 경우 비싼 배양단가와 3차원적 구조형성을 위한 스케폴딩 사용 등의 문제가 있으며, 식물기반 대체육의 경우 기후변화에 취약하며 토양파괴등의 문제점과 더불어, CO2 농도 증가에 따른 단백질함량의 저하와 동물성 단백질이 가지는 근섬유 모사 불가에 따른 식감저하 등의 문제가 있다. 이에 따라, 최신 발효기술과 유전자공학기술 (유전자편집)을 미생물에 적용하여 미생물을 통하여 동물성 식품과 소재를 대체하고자 2차 가축화 (secondary domestication) 기술이 대두되고 있다. 곰팡이 활용분야에서는 담자곰팡이의 유성생식과정에서 발생하는 버섯의 경우 단백질, 지방, 탄수화물이 각각 28%, 4%, 59%로서 콩과 유사한 구성을 가지고 있어서 대체육의 소재로 개발되고 있으며 [4], 자낭곰팡이 Aspergillus oryzae, Neurospora intermedia, Rhizopus oryzae의 균사체의 경우 단백질함량이 40-60%, 지방함량 4-17%로서 [5], 좋은 단백질 공급원으로 개발될 여지를 가지고 있다 (표 1).

표 1. 주요식품소재의 영양성분 함량(%)

AO: Aspergillus oryzae , NI: Neurospora intermedia , RO: Rhizopus oryzae

고함량의 단백질을 가진 담자곰팡이와 자낭곰팡이들은 균사상으로 자라면서 3차원적 구조 형성이 가능하며, 자실체를 형성하여 육류의 식감을 낼 수 있는 장점을 가지고 있다. 따라서, 자실체 자체를 이용한 대체육이나, 곰팡이와 식물성 단백질의 조합, 동물세포와 곰팡이의 조합을 통하여 다양한 형태의 대체육 개발이 가능하다 [6,7]. 영국 Quorn사는 Fusarium 곰팡이의 배양을 통한 대체육 개발에 성공하였으며, 세계적으로 많은 startup 기업들이 곰팡이 대체육 개발에 나서고 있다 (표 2).

표 2. 주요 곰팡이 2차가축화 startup 기업체

2.2. 곰팡이 대체가죽 기술개발현황

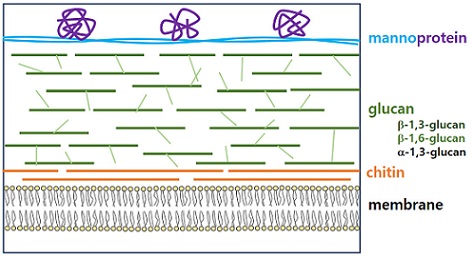

곰팡이 균사 (hypha)는 자연환경에서 기질의 내부를 파고들고 외부로 확장하면서 균사들 간의 복잡한 네트워크인 균사체 (mycelium)를 만들 뿐 아니라, 장애물을 넘어 새로운 기질로 이동하기 위하여 균사끈 (mycelial cord)이나 균사다발 (rhizomorph)과 같은 고강도의 균사 집합체구조를 만든다. 곰팡이 균사(체)의 산업소재화를 위한 중요한 물리적 성질은 균사의 강도인데, 이는 균사의 세포벽을 구성하는 다당류폴리머의 구성과 함량에 의하여 좌우된다. 일반적으로 곰팡이 세포벽의 50-60%를 이루는 글루칸은 포도당의 β-1,3-결합, β-1,6-결합으로 이루어진 β-글루칸이 주를 이루며, α-1,3-결합으로 이루어진 α-글루칸도 관찰된다 (그림 1). 그 외 곤충의 외골격을 이루는 키틴이 10-20% 정도로 세포막과 가까운 세포벽 근처에 존재하며, 세포벽의 바깥쪽으로 만노스당으로 당화된 당단백질이 20-30% 가량 존재한다 [8,9]. 이러한 곰팡이 세포벽 다당류폴리머의 구성과 함량은 곰팡이의 종류에 따라 크게 차이가 난다.

그림 1. 곰팡이 세포벽의 일반적인 구조와 구성성분.

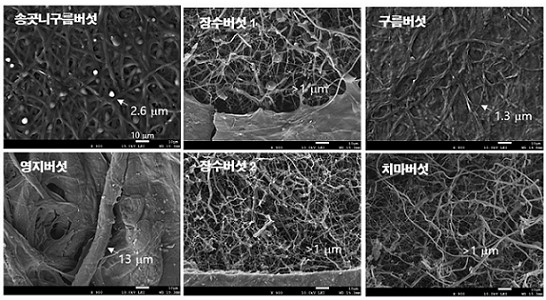

다당류폴리머로 구성된 곰팡이 균사체는 균사가 3차원적으로 얽혀있는 구조체이므로, 균사체를 두껍게 배양한 후 가공공정을 거치면, 동물성 가죽의 강도와 질감을 가진 대체가죽으로 개발가능하다. 그러나 모든 곰팡이들이 소재화가 가능한 것이 아니기 때문에, 소재화를 위한 기술개발이 필요하다. 곰팡이 가죽 (fungal leather 혹은 Mycoskin)의 개발에서 핵심기술은 1) 곰팡이 균주 개발, 2) 곰팡이의 평판 대면적 배양, 3) 곰팡이배양물의 가공 등으로 생각해 볼 수 있다. 대체가죽화가 가능한 곰팡이균주를 확보하는 것은 매우 중요한 기술단계로서, 대체가죽의 대량생산을 위해서는 균사의 강도가 우수하고 성장속도가 빠른 균주의 확보가 핵심이기 때문이다. 그림 2는 본 연구실에서 PDB배지를 기반으로 평판배양한 몇 가지 곰팡이균주의 표면을 전자현미경으로 분석한 결과이다 [10]. 곰팡이의 종류에 따라 균사의 굵기와 밀도가 차이가 나는 것을 볼 수 있다. 이러한 굵기와 밀도의 차이는 균사막의 강도와 직접적으로 연관되어 있으므로 균주의 탐색단계에서는 균사막의 물리적 특성을 고려하여 균주를 탐색하고, 균주의 개량도 진행하여야한다. 균사막의 물리적 특성은 곰팡이균주 자체의 내재적 특성이기도 하지만, 곰팡이가 만드는 물질과 배양조건에 의해서도 좌우된다. 치마버섯 (Schizophillum commune)의 경우, hydrophobin 단백질의 발현과 배양기 내의 이산화탄소농도가 균사의 강도에 영향을 미치는 것이 밝혀졌다 [11].

그림 2. 버섯균 균사막의 전자현미경 분석 (900X).

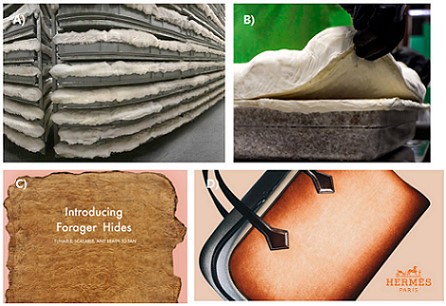

곰팡이의 평판대면적 배양은 기존 곰팡이활용 연구개발에서는 거의 시도되지 않은 배양법으로, 많은 연구가 필요한 핵심적인 기술개발 분야이다. 이는 액체배양을 통한 발효기술이나, 고체배지를 통한 버섯 재배 기술과는 생산시설이나 생산환경이 완전히 다르기 때문에 완전히 새로운 영역의 기술영역이라 할 수 있다. 현재까지는 주로 곰팡이가죽을 생산하는 기업을 중심으로 연구개발이 이루어져 있으며, 그 결과를 논문이나 특허의 형태로 보고한 사례가 매우 드물어서 기술현황을 제대로 파악하기가 힘든 상황이다. 그림 3은 대표적인 곰팡이 가죽 개발업체인 Ecovative Design사와 Bolt Threads사가 고체평판배지에서 버섯균을 대면적으로 생산하고 가공한 사진이다. 곰팡이들 중에서 버섯균들이 일반적으로 높은 균사강도와 균사밀도를 가지고 있기 때문에, 대체가죽 생산에서는 영지버섯, 장수버섯, 느타리버섯 등이 사용되고 있는 정도가 현재 알려진 전부이다.

그림 3. 버섯균사체 평판배양 모습 (A; Bolt Threads사, B; Ecovative Design사)과 Ecovative Design의 버섯가죽(C) 및 이를 활용한 버섯가죽 백(D).

2.3. 곰팡이 biocomposite 기술개발현황

국내에서 곰팡이를 친환경 신산업소재로 활용하고자 하는 주된 이유는 농업부산물의 처리에 있다. 국내 대표적인 곰팡이 활용산업인 버섯산업의 경우 버섯수확 후 폐배지가 연간 100만 톤 정도 발생하고 있어서 폐배지의 처리가 큰 문제이다. 이들 중 재가공하여 산업소재화가 가능한 병재배버섯 폐배지가 65만 톤이나 되기 때문에 이들의 활용기술 개발이 필요하다. 최근 들어 버섯균사체와 농림업부산물을 활용한 바이오복합소재 개발 분야에서 다양한 버섯균들이 연구되었다 [12,13]. 볏짚, 밀짚, 톱밥과 같은 흔한 농림업 부산물들을 버섯균사체와 결합시켜 단열소재, 내장재, 가구, 장식 소품 등 다양한 생활소품 및 산업부품들의 제작에 사용함으로써 (그림 4), 화석연료 기반의 화학풀리머 소재를 대체할 수 있다는 측면에서 매우 미래지향적 분야라 할 수 있다. 이러한 곰팡이균사체-바이오복합소재는 3D 프린팅 기술과 결합되어 향후 4차산업의 중요한 친환경소재로 발전할 가능성을 보여주고 있다 [14].

그림 4. 곰팡이복합소재를 활용한 친환경 제품들 (Ecovative Design).

3. 결론

곰팡이를 새로운 자원으로 인식하고, 전통산업의 제한적 활용에서 벗어나 새로운 식품소재나 친환경 산업소재로 개발하려는 노력이 진행되고 있다. 전통적인 축산업을 대체하는 곰팡이의 2차 가축화를 통한 단백질공급원 개발과 대체가죽 개발 움직임과 더불어, 화석연료 기반의 화학소재를 대체하는 곰팡이균사체-농림업부산물 활용 바이오복합소재 개발 노력이 이미 상당한 수준의 산업화 단계로 이행되고 있다. 이러한 새로운 움직임의 결실은 곰팡이 대체육, 대체가죽, 건축용 단열소재, 내장재, 가구, 장식소품 등의 형태로 나타나고 있다. 향후 곰팡이 기반 신산업소재화 기술개발에는 용도에 맞는 물리화학적 특성을 가진 곰팡이균주 개발 (예를 들면 대체육 분야에서 적절한 풍미와 영양성분을 가진 균주, 대체가죽 개발에서 배양특성과 강도가 우수한 균주, 대체복합소재 개발에서 기질과의 결합력 우수 균주 등), 소재특성에 맞는 대량 배양기술, 바이오복합소재 formulation 기술, 3D 프린팅 기술을 결합한 제품화 기술 등 전통적인 생명공학 기술과 소재산업기술의 결합이 필수적이며, 이를 통하여 지속가능한 미래를 여는 신산업 창출에 기여할 것으로 기대된다.

참고문헌

1. 환경부. 2050 장기저탄소발전전략의 주요내용과 향후과제. 국회기후변화포럼 2020.11.19.

2. Center for sustainable systems, U Michigan. Carbon footprint factsheet (https://css.umich.edu/factsheets/carbon-footprintfactsheet)

3. RethinkX. Rethinking Food and Agriculture 2020-2030. (https://www.rethinkx.com/food-and-agriculture#food-and-agriculturedownload)

4. USDA. Food Data Central. (https://fdc.nal.usda.gov/)

5. Karimi S. et al. Evaluation of nutritional composition of pure filamentous fungal biomass as a novel ingredient for fish feed. Fermentation 2021, 7, 152.

6. Cho SY & Ryu GH. Effects of mushroom composition on the quality characteristics of extruded meat analog. Kor J Food Sci Technol. 2020, 52(4), 357–362.

7. Ahirwar R, et al. Development of mushroom and wheat gluten based meat analogue by using response surface methodology. Int J Adv Res. 2015, 3(1), 923–30.

8. Lipke, P. N. & Ovalle, R. Cell wall architecture in yeast: new structure and new challenges. J. Bacteriol. 1998, 180, 3735–3740.

9. Bowman, S. M. & Free, S. J. The structure and synthesis of the fungal cell wall. Bioessays 2006, 28, 799–808.

10. Bae B. and Ro H.S. Growth Characteristics of Polyporales Mushrooms for the Mycelial Mat Formation. Mycobiology. 2021, 49, 280-284.

11. Appels FVW, et al. Hydrophobin gene deletion and environmental growth conditions impact mechanical properties of mycelium by affecting the density of the material. Sci Rep. 2018, 8(1), 4703

12. Elsacker E, et al. Mechanical, physical and chemical characterisation of mycelium-based composites with different types of lignocellulosic substrates. PLoS One. 2019, 14(7), e0213954.

13. Tacer-Caba Z, et al. Comparison of novel fungal mycelia strains and sustainable growth substrates to produce humidity-resistant biocomposites. Mater Des. 2020, 192, 108728.

14. Bhardwaj A, et al. 3D printing of biomass-fungi composite material: A preliminary study. Manuf Lett. 2020, 24, 96–99.

JOIN

JOIN LOGIN

LOGIN

Latest update

Latest update